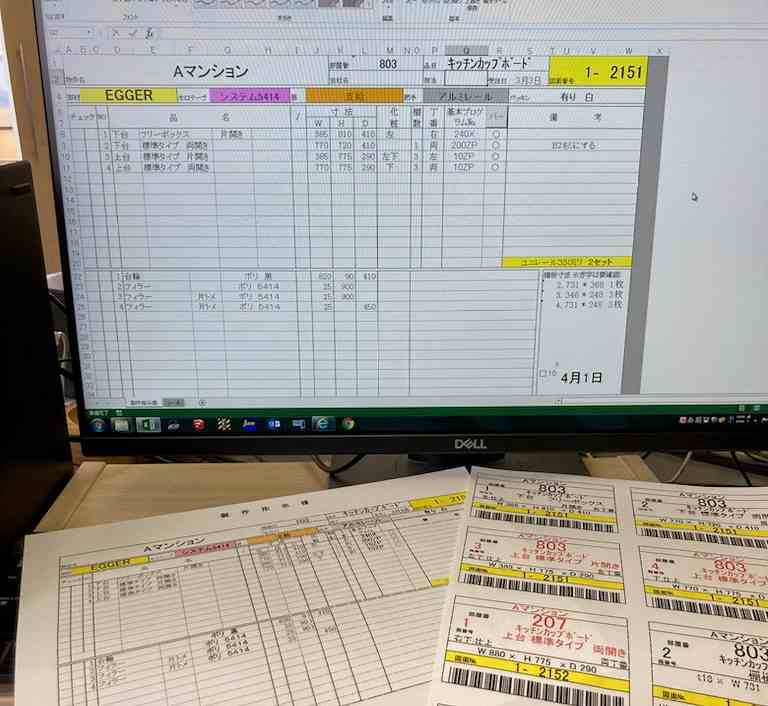

■ 1 _ パソコン入力

|

・受注した家具図面から寸法など必要な情報をパソコンに入力して、工場内での制作指示書を作成します。 ・この段階で、必要パーツの寸法リスト、NC加工のプログラム、 組立後の製品ラベルが同時に作られます。 |

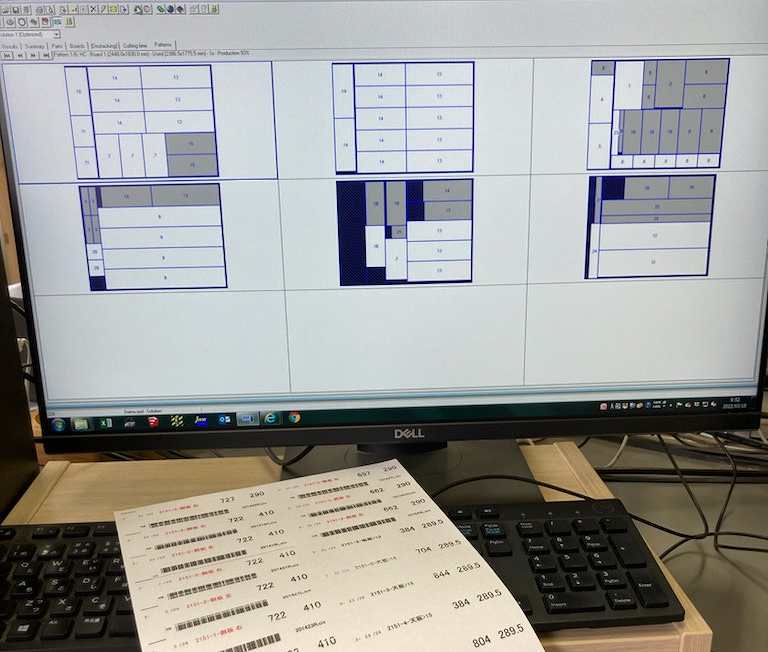

■ 2 _ パネル割り振り

|

・1 _ で自動作成された寸法リストをSELCOの割り振りソフトで展開。 ・この時パネルごとの認識シールも同時に出力。 |

■ 3 _ 材料搬入

|

・倉庫からフォークリフトで材料を運びます。 ・低圧メラミンは |

■ 4 _ ランニングソーでカット

|

・2 _ の割り振りデータをランニングソーへ転送。 ・画面の指示通りに材料を投入し切り出されたパネルに認識シールを貼ります。 ・認識シールはパネルが切り出される順に並んでいるので順番に貼るだけ。 ・ランニングソーはSELCO EB108。最大切断長さは3,200mmです。 |

■ 5 _ NC加工

|

・認識シールにはその部材の加工プログラムがバーコードで表示されています。 ・バーコードリーダーで読み取りNC加工スタート。 ・組み立てのダボ穴から引出しレールの下穴まで必要なものは全てこの時点で加工されます。 ・NCはBIESSE Brema EKOとBIESSE Rover Gold 1232です。 |

■ 6 _ 木口貼り

|

・縁張り機はBIESSE StreamA。 ・エッジバンドの厚さは0.5mmと2mmをメインとしていますがその他にも対応可能です。 |

■ 7 _ 組立

|

・認識テープを確認しながら組み立て、製品ラベルを背面に貼ります。 |

■ 8 _ 扉・引出取付け

|

・扉ヒンジはblumのミニプレスで加工。打ち込み式なのでビス止めの手間がかかりません。 |

■ 9 _ 検品・梱包

|

・製品の最終チェックをし、梱包します。 ・各物件はパソコンでデータ管理しているため出先からでも製作の進捗状況が確認できます。 |